Avantajele și considerentele cheie ale pottingului pentru module de putere

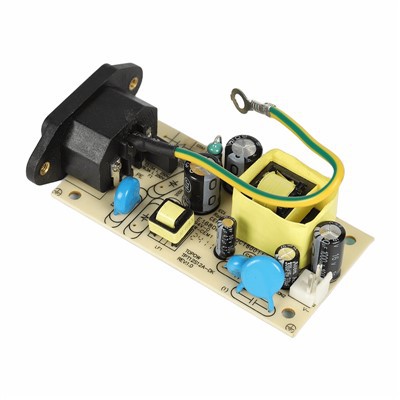

Pottingul este un proces critic de încapsulare în fabricarea modulelor de putere în care ansamblurile electronice, în special sursele de alimentare cu cadru deschis, sunt închise într-un compus de rășină de protecție. Această tehnică este fundamentală pentru îmbunătățirea fiabilității, siguranței și duratei de viață operaționale a modulelor de alimentare utilizate în aplicații solicitante, cum ar fi adaptoarele de alimentare și încărcătoarele pentru vehicule electrice. Acest articol detaliază avantajele de bază ale ghiveciului și subliniază considerentele esențiale pentru implementarea eficientă a acestuia.

Avantajele pottingului modulului de putere

1. Etanșare de mediu superioară

Înghițirea în ghiveci creează o barieră ermetică cuprinzătoare care protejează PCB-ul și componentele sale de factorii de mediu nocivi. Previne eficient pătrunderea umidității, a gazelor corozive (în special a sulfului, care poate coroda urmele de cupru și cablurile componentelor) și diferiți contaminanți chimici. Această protecție este crucială pentru asigurarea fiabilității-pe termen lung în condiții dure sau industriale.

2. Robustitate mecanică îmbunătățită

Compusul de ghiveci absoarbe și disipă energia de la șocuri mecanice și vibrații, protejând componentele delicate, cum ar fi miezurile de ferită din transformatoare. Oferă suport structural pinilor montați pe PCB-, distribuind stresul mecanic și reducând dependența exclusiv de îmbinările de lipit pentru integritatea mecanică. Acest lucru îmbunătățește semnificativ durabilitatea modulului în timpul transportului și al funcționării.

3.Izolație electrică avansată

Prin înlocuirea aerului din jurul PCB-ului cu un material cu rezistență-dielectrică-înaltă, ghiveciul reduce drastic riscul de descărcare a arcului intern, care poate fi indusă de supratensiune-o preocupare critică în aplicațiile de-altitudine mare. De asemenea, previne contaminarea suprafeței (praf, umiditate) să provoace urmărirea sau degradarea rezistenței de izolație între secțiunile de tensiune înaltă și de joasă tensiune ale circuitului.

4. Managementul termic îmbunătățit

Atunci când sunt utilizați compuși conductivi termic, aceștia facilitează transferul de căldură de la componentele generatoare de energie-(de exemplu, MOSFET-uri, transformatoare) la carcasa externă a modulului. Acest lucru ajută la omogenizarea gradientului de temperatură intern, la eliminarea punctelor fierbinți localizate și la reducerea stresului termic pe dispozitivele semiconductoare, sporind astfel fiabilitatea generală și densitatea de putere.

5. Siguranță crescută și durată de viață

Majoritatea compușilor pentru ghiveci sunt formulați pentru a fi ignifugă-. Odată întărit, materialul de obicei nu se va aprinde și nu va susține arderea, adăugând un strat vital de protecție împotriva incendiilor. În mod colectiv, aceste avantaje-etanșarea mediului, stabilitatea mecanică și managementul termic-contribuie la o durată de viață de stocare și o durată de viață operațională substanțial extinse pentru modulul de alimentare.

Considerații cheie și orientări de proces pentru ghiveci

1.Eliminarea golurilor de aer și a bulelor

Prezența aerului sau a bulelor prinse în interiorul compusului de ghiveci este o preocupare principală. Golurile acționează ca izolatori termici, afectând disiparea căldurii și pot deveni puncte de descărcare electrică, compromițând izolația. În plus, pungile de aer se pot extinde sau contracta odată cu ciclul de temperatură, generând stres mecanic care poate duce la formarea de fisuri în rășină sau chiar pe PCB.

Cea mai bună practică: Folosiți echipamente de amestecare în vid și de dozare în vid. Degazarea compusului sub vid înainte de aplicare elimină aerul dizolvat, în timp ce distribuirea asistată cu vid previne re-captarea aerului. Se recomandă validarea procesului prin analiză-secțională transversală periodică sau inspecție cu raze X{-pentru a asigura o încapsulare-liberă de goluri.

2. Flux optimizat al procesului de ghiveci

Tehnicile de fabricație pot fi adaptate pentru a minimiza includerea bulelor. O metodă eficientă comună implică un proces de umplere în mai multe-etape:

Pre-umpleți partea inferioară a carcasei cu o parte din compusul pentru ghiveci.

Introduceți cu atenție PCBA-ul testat și asamblat.

Finalizați procesul de umplere până la capacitatea maximă.

Supuneți ansamblul unui ciclu controlat de pre-temperatură joasă-de întărire (sub temperatura de întărire completă). Vibrația suplimentară în timpul acestei faze poate ajuta la migrarea bulelor la suprafață.

Odată ce bulele au scăpat, efectuați polimerizarea finală la temperatură înaltă-pentru a solidifica complet compusul.

3. Gestionarea întăririi contracției și a stresului

Toate materialele de ghiveci suferă un anumit grad de contracție volumetrică în timpul tranziției de la starea lichidă la starea solidă. Chiar și contracția minimă poate induce solicitări mecanice asupra componentelor, ceea ce poate duce la micro-fisuri sau goluri interfațiale care compromit etanșarea.

Soluție: selectarea compușilor de ghiveci flexibili sau semi-flexibili (elastomerici) este adesea avantajoasă. Aceste materiale păstrează un grad de elasticitate după întărirea completă, permițându-le să absoarbă tensiunile induse de contracție și dilatare termică, menținând astfel o legătură fiabilă cu carcasa, componentele și știfturile.

4. Proprietatea materialului critic: temperatura de tranziție a sticlei

Temperatura de tranziție a sticlei este un parametru vital în care materialul de ghiveci trece de la o stare flexibilă, cauciucoasă, la o stare rigidă, sticloasă. Pentru aplicațiile expuse la intervale largi de temperatură (de exemplu, de la -40 grade până la +125 grade), compusul trebuie să rămână flexibil la cea mai scăzută temperatură de funcționare pentru a evita să devină fragil și să se crape.

Metoda de validare: Testele riguroase de cicluri de temperatură (de exemplu, de la -40 grade până la +85 grade) sunt esențiale pentru a compara performanța materialelor candidate. În timp ce compușii rigidi și moi pot funcționa similar în medii benigne, stabile, materialele flexibile demonstrează, în general, rezistență și fiabilitate superioare în condiții de ciclu termic extrem.

5. Proiectare pentru analiza de funcționare și defecțiune

În timp ce ghiveciul îmbunătățește durabilitatea, poate complica analiza sau repararea post-eșecului pieței. Compușii flexibili pot fi adesea disecați sau îndepărtați manual, permițând inspecția-la nivel de componente. În schimb, îndepărtarea compușilor rigidi și întăriți necesită de obicei metode mecanice agresive (tăiere, frezare) care riscă să deterioreze PCB-ul și să ascundă cauza principală a defecțiunii.

Recomandare: Pentru aplicațiile în care reparabilitatea este o cerință de proiectare, utilizarea de geluri mai moi, detașabile sau implementarea unui design modular de carcasă ar trebui luată în considerare în timpul fazei inițiale de dezvoltare.